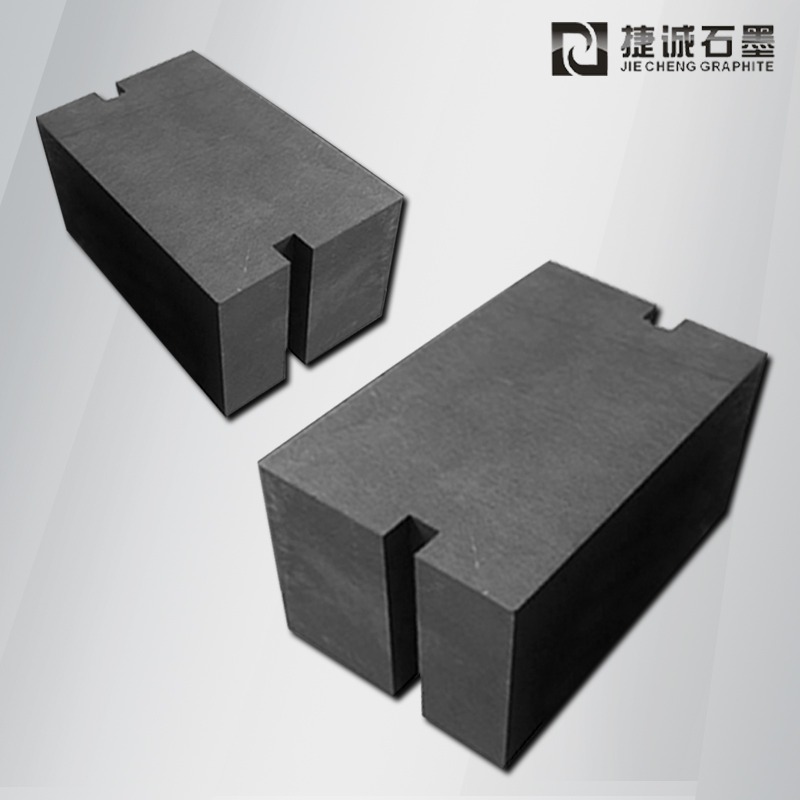

石墨坩堝燒制的四個階段為什么?

石墨坩堝石墨匣缽在燒成過程中,坯體結構發生了一系列變化,主要是塑性耐火粘土。坩堝燒制的基本過程可分為以下四個階段:

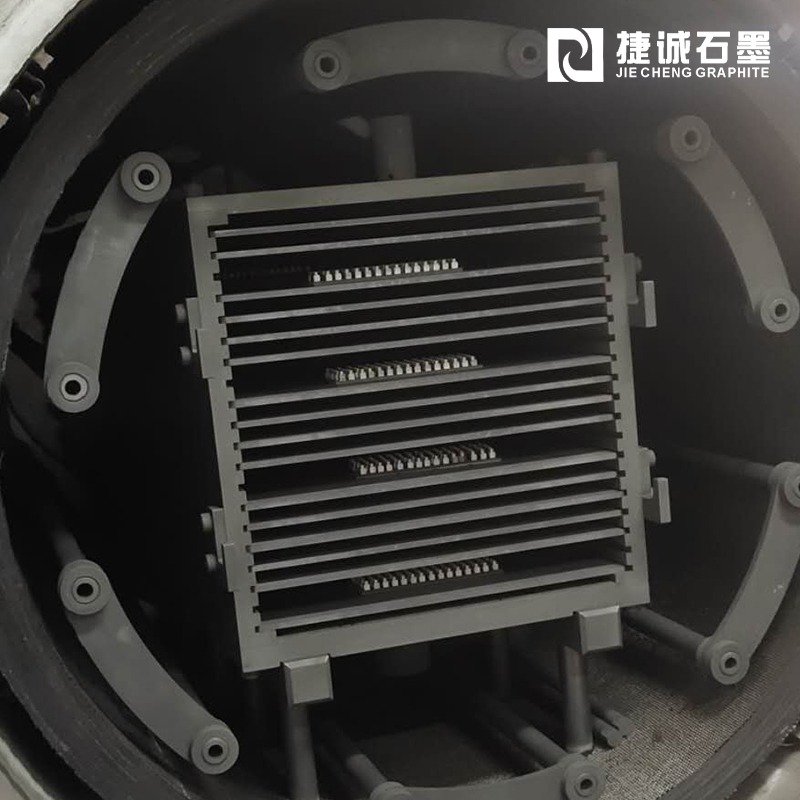

1.高溫燒制階段:該階段的溫度為1000-1200 cc。此時坩堝中的粘土在中溫下燒結固化,然后逐漸轉化為莫來石,如3a120石墨轉子2si07: 3al203' 2si0,(莫來石)。在此期間,升溫速度應快于中溫(俗稱放大火過程),窯內火焰應控制為中性焰或還原焰。在坩堝的高溫燒結過程中,釉層已經完全熔化,形成玻璃狀釉膜,密封在坩堝的外部。

如果燒結溫度超過釉料的最高溫度限制,就容易流掉,造成坩堝氧化。因此,在高溫燒結過程中,應注意石墨坩堝|石墨匣缽釉層的熔化狀態,以免過燒而導致燒結失敗。莫來石(3a 1203’2si 02)是一種物理化學性質穩定的高級耐火礦物。密度、硬度、耐火性、負荷下軟化點都很高,熱膨脹系數小。在坩堝的結構中,它起著固結、硬化和承重的作用。因此,在坩堝燒結過程中,由于塑性耐火粘土的熱效應,石墨與熟料固結為一個具有一定機械強度的整體。因此,燒結溫度和操作過程中的溫度控制對石墨坩堝|石墨匣缽產品的質量和使用壽命有重要影響。

2.預熱和烘烤階段。爐溫在100 ~ 300℃之間,是去除石墨坩堝|石墨匣缽坯殘余水分的過程。窯的天窗要打開,升溫速度要慢,特別是石墨坩堝|石墨匣缽內殘留水分超過3%時,要嚴格控制溫度,如果堆窯容易發生坩堝裂紋和爆罐事故。

3.中溫燒制階段:700-900℃。此時,粘土中的無定形Al203可以部分轉化成Y形結晶Al203。隨著窯溫的逐漸升高,以游離狀態存在的Al203和Si0’會結合成堅硬的固化硅酸鹽(又稱百花工藝),坩堝內的石墨與熟料連接固化成一個整體。在中溫燒結過程中,石墨坩堝|石墨匣缽釉層隨著溫度的升高逐漸熔化,形成玻璃釉膜,封閉或覆蓋坩堝表面,保護坩堝不被氧化。這期間升溫速度要快。窯中的火焰優選是還原火焰。

4.低溫燒制階段,400-600℃。是坩堝燒結的低溫階段。隨著窯溫的升高,坩堝中的結合水開始分解并排出。粘土的主要成分A1203和Si02一度形成游離狀態:坩堝外面的釉層還沒有熔化,所以升溫速度還是要慢慢進行。如果升溫速度過快且不均勻,也容易造成罐爆和堆塌。